CHALLENGER-S 15-20 т/ ч

Высокие рабочие характеристики достигаются только при условии точного контроля дозировки измельченного полимера и его распределения в битумной массе. А как следствие на данный момент лучшие показатели распределения (гомогенизации) достигаются только при использовании коллоидных мельниц с высокой степенью измельчения.

- Характеристики

- Фото и видео

- Преимущества

- Организация производства

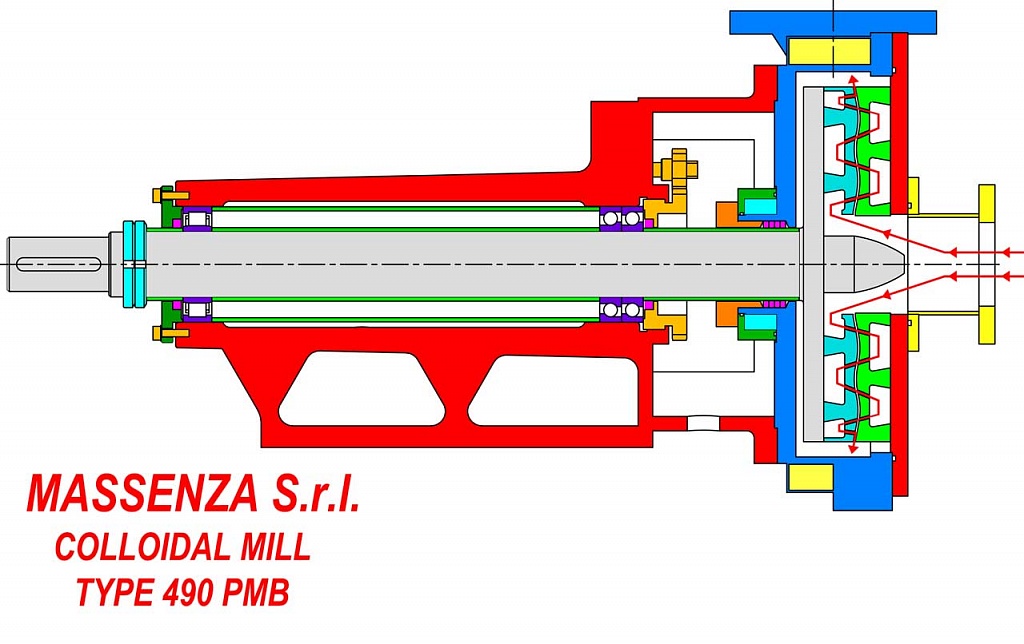

- Коллоидная мельница нового поколения MASSENZA, тип PMB 490 S

-

Лёгкая замена частей ротора и статора, подверженных износу;

- «Рубашка» обогрева термальным маслом;

-

Секционные клапаны для контура горячего масла;

-

Микрометрическая регулировка зазора между ротором и статором;

-

Эффект выкачивания для рециркуляции смеси в дозирующую емкость или обмена между двумя смежными емкостями;

-

«Рубашка» водяного охлаждения для уплотнения вала, с замкнутым контуром (обводным трубопроводом) для охлаждения с вентилятором, регулируемым термостатом, с предохранительным устройством;

-

Привод от электродвигателя мощностью 160 кВт трапецеидальными ремнями;

-

Трансмиссия, старт звезда/треугольник;

-

Устойчивая база с ремневытяжными прессами и защитой;

-

Более износостойкие материалы;

-

Улучшенная система подачи битума и полимера в мельницу;

- Новая конструкция измельчающих элементов ротора и статора

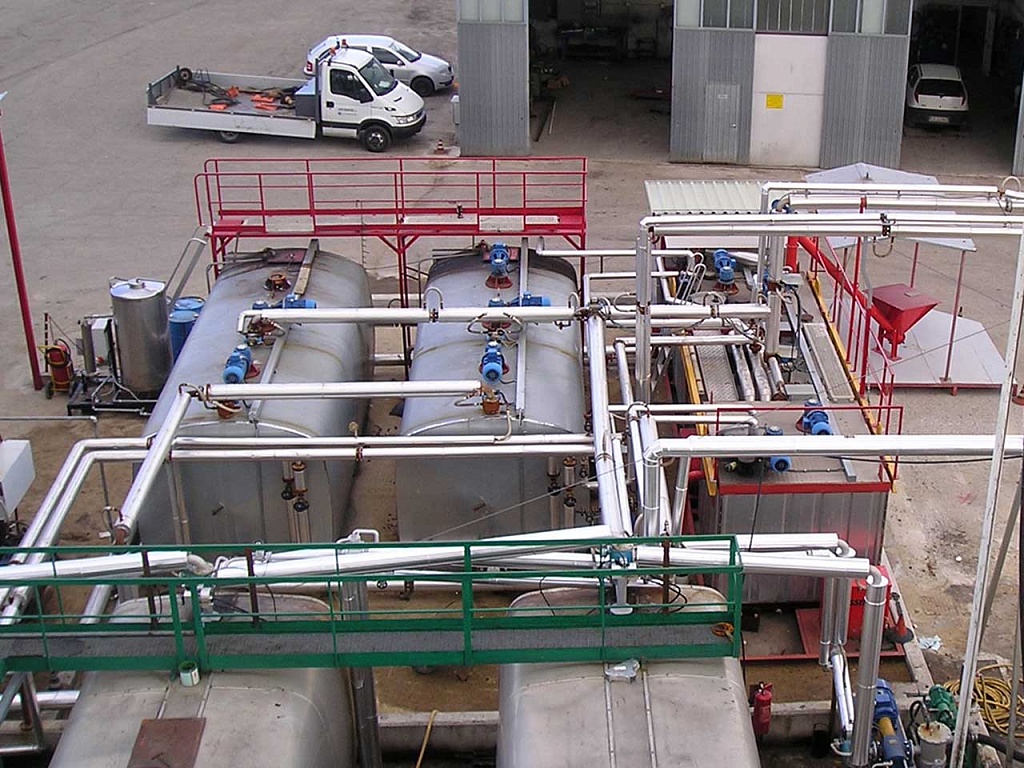

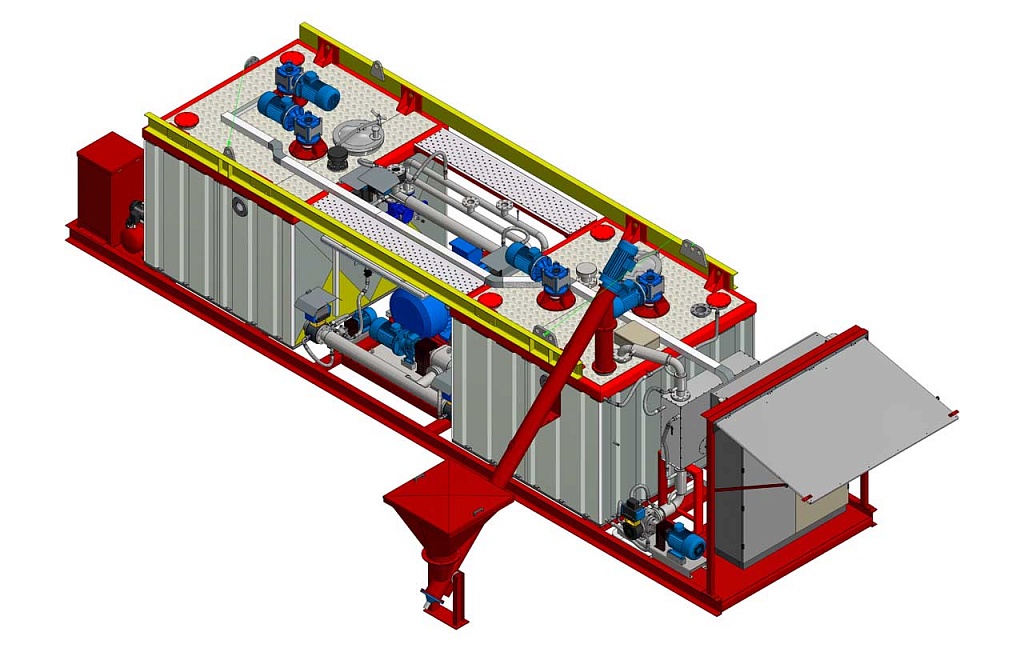

- Две емкости прямоугольного сечения для смешивания битума и полимеров

-

Рабочая вместимость каждой 5 м3;

- Змеевики масляного обогрева;

-

Изоляция минеральной ватой и облицовка гальванизированными металлическими листами;

-

Люки 500 мм, входные и выходные трубы с фланцами для диатермического масла и готового продукта;

-

Ручные секционные клапаны горячего масла;

-

2 скоростных 3-лопастных смесителя на каждой емкости с приводом от 3-фазных электродвигателей мощностью 7,5 кВт каждый;

- Суппорт для установки шнека подачи полимеров, устанавливается с одной стороны.

- Шнек подачи, для загрузки полимеров, с бункером объёмом 600 литров. С автоматической весовой системой дозирования полимера.

- Два мембранных уровнестата, для работы с высокими температурами, пропорциональное измерение уровня с выдачей цифрового сигнала для компьютера управления.

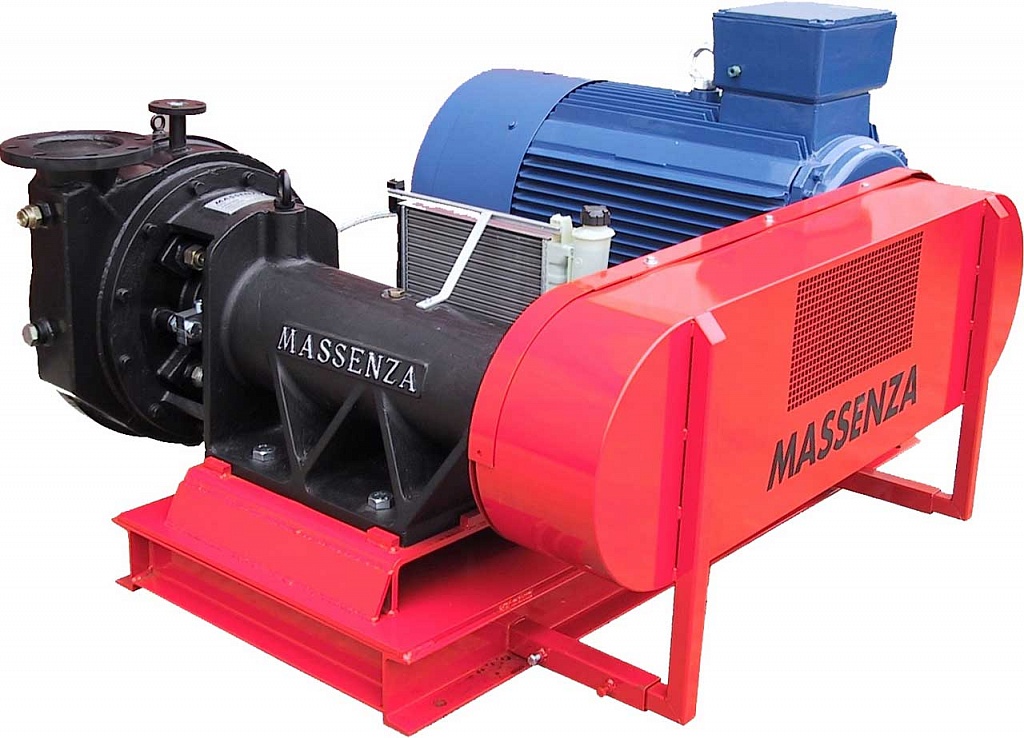

- Электронасос подачи битума, с «рубашкой» масляного обогрева и байпасом, производительность 45000 л/ч, фланцевое соединение с эластичной муфтой и приводом от электромотора мощностью 15 кВт. Насос установлен на мощной электросварной раме.

- Электронасос подачи в мельницу, с «рубашкой» масляного обогрева и байпасом, производительность 60000 л/ч, фланцевое соединение с эластичной муфтой и приводом от электромотора мощностью 11 кВт с инверторной регулировкой количества оборотов. Автоматизированное управление предустановкой силы тока в приводе мельницы. Насос установлен на мощной электросварной раме.

- Подогреваемые шаровые клапаны, управляются вручную, укомплектованы специальным уплотнением для работы с высокими температурами.

- Новая система дозирования пластификатора

Насос шестеренчатого типа, модель FA5,производительностью 6000 л/ч с байпас клапаном, насос соединен упругой муфтой с электродвигателем 2,2 кВт. Насос предназначен для дозирования пластификатора в смеситель 1 установки. Датчик для дозирования в литрах пластификатора загружаемого в миксер. С кожухом обогрева и дистанционным приводным устройством. Ручной клапан DN50 и обогреваемый трубопровод для закачки пластификатора в смеситель установки. Данная специально разработана для наиболее популярных пластификаторов в России, дозируемых при температурах до 120 градусов Цельсия.

Электросистема управления

Электрошкаф укомплектован вентиляцией, стальная защита для сохранности панели управления при транспортировке и для использования при неблагоприятных погодных условиях. На панели управления расположен сенсорный экран управления установкой.

- Установка является многопроходной.

- они пригодны для использования только с СБС (стирол-буталиен-стирол) полимерами, на многопроходных установках, возможно применять помимо СБС практически все известные на данный момент полимерные модификаторы, в том числе и резиновую крошку, а также возможно применение специальных добавок, например серы (для обеспечения возможности влиять на процессы вулканизации в производстве ПБВ);

- вследствие всего одного прохода через мельницу требуется больше времени на дозревание ПБВ (12 часов и более);

- должна обеспечиваться высокая совместимость между битумом и полимером, поэтому необходимо иметь гарантии постоянного качества поставляемого битума (что фактически, является огромной проблемой в Российских условиях).

-

В составе установки применяется высокоэффективная коллоидная мельница MASSENZA. Коллоидная мельница (гомогенизатор) MASSENZA специально сконструирована для производства ПБВ. При измельчении полимера увеличивается удельная поверхность контакта смешиваемых компонентов, и соответственно ускоряются процессы набухания и растворения полимера. Использование оборудования такого типа позволяет получать ПБВ с регламентированными техническими требованиями при температуре не выше 160 0С, содержании модификатора не более 3,5 мас. % и маленькой продолжительности процесса. В случае приготовления ПБВ на оборудовании без высокоскоростных измельчителей (коллоидных мельниц) необходимо закладывать большую концентрацию полимера, более высокую температуру процесса (это может привести к старению битума и окислительной деструкции ПБВ, уровень свойств ПБВ при этом существенно снизится), кроме того, продолжительность процесса приготовления увеличивается более чем в 2 раза. Высокие рабочие характеристики достигаются только при условии точного контроля дозировки измельченного полимера и его распределения в битумной массе. А как следствие на данный момент лучшие показатели распределения (гомогенизации) достигаются только при использовании коллоидных мельниц с высокой степенью измельчения. Мельница компании MASSENZA имеет особенную конфигурацию ротора/статора, позволяющую 100% мощности использовать исключительно на измельчающее действие. Фактически, увеличение зазора, имеющее место в мельницах других производителей, в случае когда поступает материал с высоким содержанием полимера означает снижение размельчающего действия, в то время как требуется, наоборот, в достаточной степени размельчить (расщепить) полимер. MASSENZA разработала совершенно иную систему, которая позволяет осуществлять максимально эффективную на все 100% работу по измельчению полимера независимо от содержания полимера в материале. Фактически, мельница MASSENZA обладает специальной системой оснащенной внешним шестеренчатым насосом для подачи в мельницу.

-

он позволяет мельнице не производить всасывающее действие и сконцентрировать всю имеющуюся мощность исключительно на размельчении;

- он имеет изменяющуюся скорость, скорость регулируется обратным сигналом, который поступает при изменении электропотребления электромотра мельницы. Это означает, что выпуск битумно-полимерной смеси из мельницы всегда остается максимальным. В случае если в мельницу поступает смесь с высоким содержанием полимера, то электропотребление электромотора мельницы возрастает, что в свою очередь уменьшает интенсивность работы насоса и наоборот.

Эта модель, по сравнению с предыдущими, включает в себя следующие улучшения:

- ротор и статор большего размера;

- более износостойкие материалы;

-

улучшенная система подачи битума и полимера в мельницу;

- новая конструкция измельчающих элементов ротора и статора

- Регулирование процесса измельчения полимера и его растворения в битуме.

- Применение «мягкого» нагрева битумного вяжущего за счет работы маслонагревательной станции, точный контроль температурных режимов.

- В установках MASSENZA в качестве источника тепла применяется теплоноситель – горячее масло.

- Возможность применения практически всех известных типов модификаторов (полимеров), как твердых порошкообразных и в гранулах, так и жидких.

- В установках MASSENZA применяется весовое дозирование битума и полимеров.

- На установках MASSENZA предусмотрена линия ввода жидких добавок непосредственно в смеситель.

- На установках MASSENZA осуществляется предварительное перемешивание исходного битума с полимерным модификатором и другими жидкими добавками в смесителе.

Помимо поставок установок для производства ПБВ и пуско-наладочных работ, наша компания оказывает комплекс других услуг, который позволяет Вам организовать производство с нуля.

Мы осуществляем технологическое сопровождение, включающее в себя разработку и подбор составов рецептов продукции, переведение рецептов на промышленное производство, разработку технологических регламентов производства, контроль качества выпускаемой продукции, а также анализ и рекомендации по оформлению лаборатории заказчика и обучению персонала.

Реализованные проекты с данным товаром

Спасибо

Ваша заявка успешно отправлена. Мы свяжемся с вами в ближайшее время